herstellung der Hammerköpfe

Nach der Auswertung der dokumentierten Daten und der am Original erkennbaren Arbeitsspuren wird ein handwerklicher Re-Engineering-Prozess durchgeführt.

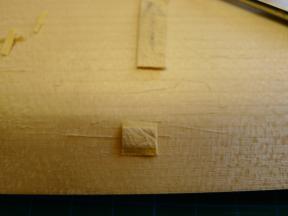

Die Spuren der einzelnen Arbeitsschritte an Original und Replik werden dabei immer wieder verglichen, um erkennen zu können, ob beim Gebrauch der jeweiligen Werkzeuge und den erschlossenen Vorgehensweisen einander entsprechende Spuren entstehen und so Rückschlüsse zulassen, wie die historischen Instrumentenbauer konkret vorgegangen sind.

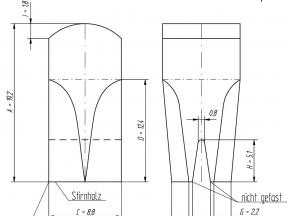

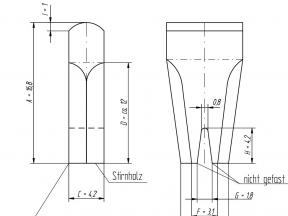

Hammerkopf (HK) -Befund / Herstellungshypothese:

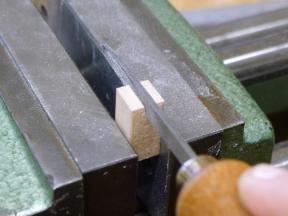

Die Herstellung der HK erfolgt linear aus einer Leiste, nicht aus einem Block. Dafür sprechen sichtbare Bearbeitungsspuren an Orig.HK: umlaufender Riss (Maß D), mehrere lineare Verlaufsmaße A,C,E,I könnten nur unzureichend in blockweiser Herstellung realisiert werden.

Die Außenflächen des HK sind glatt (gehobelt, geschnitten mit Stemmeisen), Hirnholzflächen gesägt. Seitenfläche C wurde nur mit dem Stemmeisen geschnitten, nicht gefeilt (keine Feilspuren erkennbar). Die Fläche C zeigt bei den meisten Orig.HK eine leicht konkave Wölbung, wie sie sich beim Schneiden mit dem Stemmeisen ergeben würde.

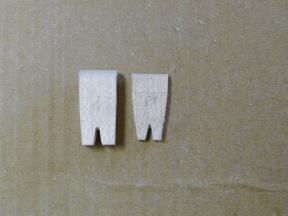

Die hohl ausgearbeiteten Seitenkanten der HK unterhalb der Risslinie D sind beschnitzt (glatter Schnitt mit Schnitzmesser) und zusätzlich mit einer feinen Feile partiell nachbearbeitet. Vermutlich diente das Feilen hier nicht nur der präziseren Formgebung der Schnitzlinie, sondern zusätzlich zur nachträglichen Verringerung des HK-Gewichtes beim Einregulieren der Mechanik.

Die obere Rundung der HK wurde gefeilt von einer seitlichen Linie / Punkt ausgehend (Verlaufsmaß I) zum Scheitelpunkt der HK-Oberseite hin.

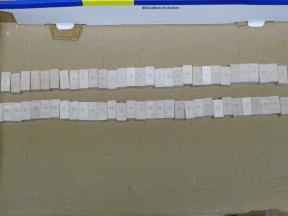

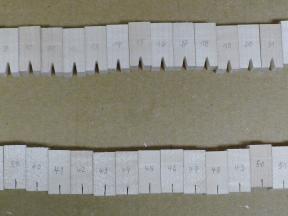

Arbeitsablauf: der Abtrag aller Verlaufsmaße erfolgte geometrisch durch Aufzeichnen einer Strecke aus 61 gleichen Teilen, darüber lineare Verlaufsgerade vom größten BassHK bis zum kleinsten DiskantHK. Jeweilige Längen für die einzelnen HK können aus dem Verlauf direkt mit dem Teilungszirkel abgenommen und auf das Werkstück übertragen werden (Siehe Zeichnung CAD).

weitere Arbeitsdetails zum Nachbau des Originalinstrumentes: